|

KONSTRUKCJA - opis budowy parowozów Pt47

|

|

Genezę

powstania konstrukcji parowozu serii Pt47 opisano w dziale

poświęconym historii serii. Podstrona konstrukcja Pt47

poświęcona jest opisowi technicznemu ukazującemu konstrukcję

i budowę parowozów serii Pt47. W sześciu podrozdziałach:

|

|

1.

Podwozie parowozu

2. Kocioł parowozu

3. Osprzęt kotła

4. Hamulec

5. Pozostałe urządzenia

6. Tendry

|

|

|

zawarto

opis każdego węzła. Opis wzbogacono rysunkami udostępnionymi

dzięki Autorom strony plany.zonk.pl

gdzie rysunki można pobrać w dużych rozmiarach. Zapraszam

do lektury!

Opracował:

Grzegorz Radliński, publikacja z dnia 9.10.2022

_________________________________________________________________________________________

|

|

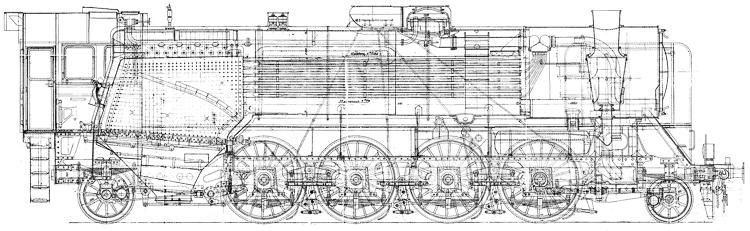

Rys.

1. Widok ogólny parowozu Pt47.

|

|

1.

Podwozie parowozu

Budowa

taboru trakcji spalinowej, czy elektrycznej zdecydowanie

odbiega od ogólnego podziału konstrukcyjnego znanego z

trakcji parowej. Podwoziem określa się ostoję wraz z zestawami

kołowymi i urządzeniami na niej zabudowanymi, jak maszyny

parowe, czy urządzenia pociągowo-zderzne. Na podwoziu

zabudowano kocioł z pozostałymi urządzeniami, które opisuje

rozdział 1.

|

|

1.1.

Budowa podwozia

Konstrukcję

nośną parowozu stanowi ostoja belkowa zbudowana z dwóch

belek głównych o grubości 90 mm. Belki główne wykonane

były, jako jeden element, a nie jak to miało miejsce w

parowozach serii Pt31 z dwóch. Spowodowane to było brakiem

możliwości technologicznych ówczesnego przemysłu, co zaowocowało

charakterystycznym zgrupowaniem śrub łączących blachy

ostojnicy pod stojakiem kotła parowozu. Belki główne ostojnicy

tzw. ostojnice połączono poprzecznicami pionowymi za pierwszą

osią napędową i pod walczakiem, do której zamontowano

blachę wahliwą podpierającą kocioł. Między cylindrami

parowymi ostoi również zlokalizowano poprzecznicę ostoi

zwaną skrzynią poddymniczą stanowiącą podparcie stałe

kotła. Nad osią toczną przednią i tylną również zlokalizowano

poprzecznice. Ponadto belki główne posiadały poprzecznice

poziome górne i dolne zamykające obszar pomiędzy pozostałymi

poprzecznicami niemal na całej długości ostoi. Belka zderzakowa

przednia fabrycznie nitowana wykonana z blachy grubości

20 mm i skrzynia sprzęgowa tendra również stanowiły połączenie

belek ostoi.

|

|

Rys. 2. Widok ogólny zawieszenia parowozu Pt47.

|

|

Zawieszenie

oparte jest na jednym typie resoru piórowego określanego

w starej nomenklaturze i dokumentacji konstrukcyjnej sprężyną

nośną. Zawieszenie dolne w obszarze zestawów napędowych

skonstruowano tworząc dwie niezależne grupy. Poprzez wieszaki

resorowe oraz układ wahaczy prostych i kolanowych powiązano

pierwszy zestaw toczny z pierwszym i drugim napędowym

tworzące pierwszą grupę oraz trzeci i czwarty zestaw napędowy

z tylnym zestawem tocznym- drugą grupę - rys. 2.

Zestaw kołowy toczny przedni posiadał prowadzenie przez

półwózek toczny Kraussa-Helmholtza o wychyleniu bocznym

zestawu 120 mm na stronę, co zapewniało wpisywanie w łuki

o promieniu 150 m. Konstrukcja półwózka jest dość złożona,

a jej głównym elementem jest dyszel długości 2495 mm.

Jeden jego koniec połączono z pierwszym zestawem napędowym

w jego środkowej części, a drugi z zestawem tocznym przednim.

Półwózek posiadał dwa niezależne urządzenia powrotne.

Pierwsze znajdujące się około połowy długości dyszla.

Działało ono przy użyciu dwóch resorów zamontowanych wzdłużnie

po obu stronach dyszla, które wywierały nacisk na czop

średnicy ⌀120 mm wprasowany w dolną część poprzecznicy

ostoi między cylindrami parowymi. Drugie urządzenie powrotne

znajdowało się zaraz przy osi zestawu tocznego, a jego

konstrukcję oparto o sprężynę wywierającą nacisk na belki

ostoi.

Zestaw kołowy toczny tylny posiadał prowadzenie przez

półwózek Bissela o wychyle bocznym wynoszącym 100 mm na

stronę, którego konstrukcja jest zdecydowanie prostsza

od półwózka przedniego. Ustawianie półwózka zapewniało

urządzenie powrotne zabudowane na dyszlu półwózka przed

zestawem kołowym. Wyposażono je w sprężynę, która generowała

nacisk na belki ostoi i wymuszała jego ponowne ustawienie

w osi parowozu.

|

|

1.2.

Zestawy kołowe

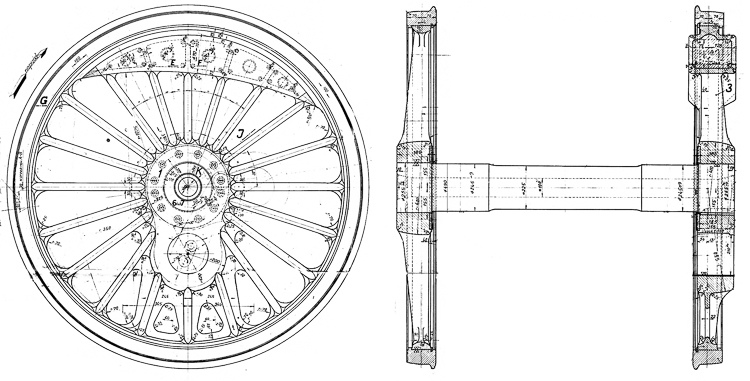

Układ osi parowozów serii Pt47, to 1-4-1 tzw. Mikado.

Parowóz posiadał cztery zestawy napędowe o średnicy okręgu

tocznego ⌀1850 mm. Zestawy kołowe napędowe drugi,

trzeci i czwarty nie posiadały przesuwu bocznego. Zestaw

pierwszy posiadał w blokach maźniczych luz poosiowy pozwalający

przemieszczać się osi po 20 mm na stronę, co wraz z konstrukcją

półwózków zapewniało wpisywanie w łuki o promieniu 150

m. Zestawy kołowe napędowe posiadały odlewane koła bose

posiadające 20 szprych, których przeciwwaga znajdowała

się po przeciwnej stronie czopa napędowego jednak nie

symetrycznie, a obróconą w prawą stronę patrząc od boku

zestawu o 7°15'57", co na wieńcu koła dawało przesunięcie

o 107,2 mm. Przeciwwagi wykonywano w wersji z przeciwciężarem

wypełnionym ołowiem, a w późniejszej fazie produkcji z

przeciwciężarami pełnymi już bez ołowiu. Również osie

wykonywano w dwóch wersjach. W pierwszej fazie produkcji,

jako drążone, posiadały otwór na całej długości o średnicy

100 mm, a później pełne. Osie drążone miały zapewnić obniżenie

temperatury poprzez dodatkową wentylację i obniżyć masę

nieodsprężynowaną zestawu kołowego. Koła względem siebie

ustawiano w taki sposób, że dla kierunku jazdy prawa korba

wyprzedza lewą o 90°. Koła wprasowywano na osie przy użyciu

prasy, gdzie prawidłowa siła wtłaczania powinna znajdować

się w przedziale sił wynoszących 127,5 do 178,7 tony dla

smarowania olejem. Koła bose obręczowano osadzając obręcze

na gorąco z naddatkiem na skurcz wynoszącym 1 mm na 1

m średnicy i zabezpieczano pierścieniem zaciskowym walcując

obręcz bezpośrednio po jej osadzeniu na kole.

|

|

Rys. 3. Zestaw kołowy napędny parowozu Pt47.

|

|

Wszystkie

koła bose od środka zestawu kołowego posiadały przykręcane

ślizgi, które współpracowały bezpośrednio z kołnierzem

panewki osiowej. Pozwalało, to na wymianę ślizgu w przypadku

przekroczenia rozstawu ślizgów poza wymiar naprawczy bez

konieczności wymiany kół bosych. Koła po wtłoczeniu na

oś zabezpieczano klinami okrągłymi i czworokątnymi. Zestaw

kołowy toczny przedni posiadał koła bose z 10 szprychami

o średnicy okręgu tocznego ⌀1000 mm. Zestaw kołowy

toczny tylny posiadał koła bose z 12 szprychami o średnicy

okręgu tocznego ⌀1200 mm. Oba zestawy posiadały

osie drążone z otworem na całej długości osi o średnicy

⌀70 mm.

Każdy z zestawów kołowych posiadał dwa wewnętrzne bloki

maźnicze, które osadzano na osiach przy użyciu panewek

wylanych tzw. białym metalem - stopem łożyskowym. Łożyska

ślizgowe stosowano praktycznie we wszystkich seriach parowozów

eksploatowanych na PKP. Nie zastosowano seryjnie rozwiązań

funkcjonujących na innych kolejach, jak choćby Czechosłowacja,

czy NRD, gdzie pracowały parowozy z łożyskami tocznymi.

Smarowanie bloku maźniczego realizowano przez smarownicę

górną i kanały smarownicze w panewce. Z dołu smarowanie

zapewniał spód maźniczy i poduszki smarne wykonane z wełny,

dociskane do osi sprężynami. Gromadzącą się w spodach

wodę odprowadzano specjalnym otworem spustowym. Poza smarowaniem

ze smarownic dopływ oleju osiowego zapewniała centralna

smarownica Friedmanna.

|

|

1.3.

Urządzenia pociągowo-zderzne

Urządzenia

pociągowo-zderzne dla przodu i tyłu parowozu tj. połączenia

z tendrem wykonano w dwóch rozwiązaniach konstrukcyjnych

funkcjonujących jako zbliżone koncepcyjnie na większości

parowozów PKP. Z przodu w belce zderzakowej znajduje się

aparat pociągowy z hakiem, który od 1951 roku produkowano

w wersji ze wzmocnieniem łba haka. Do haka zamocowano

typowy sprzęg śrubowy. Na belce zderzakowej zlokalizowano

zderzaki tulejowe o skoku 75 mm nowego typu później szeroko

stosowane na PKP - rys. 4.

|

|

Rys. 4. Zderzak parowozu Pt47.

|

Rys. 5. Sworzeń sprzęgu parowóz - tender. |

|

Połączenie

tendra z parowozem zrealizowano poprzez trzy cięgła z

czego cięgło główne w środkowej części wykonano o przekroju

poprzecznym zbliżonym do kwadratowego o wymiarze 100 x

80 mm. Umocowano je w parowozie poprzez skrzynię sprzęgową,

która utrzymywała jego koniec przez sworzeń średnicy ⌀120mm

zabezpieczony klinem - rys. 5.

|

|

Rys. 6. Sprzęg do ściągania parowozu z tendrem.

|

|

Na

tendrze zabudowano 2 zderzaki, które wspierały się o pryzmowe

płyty zderzakowe parowozu, których powierzchnie smarowano

przy użyciu smarowniczek knotowych z rurkami smarnymi.

Napięcie generowane przez zderzaki powodowało trudność

w wysunięciu sworznia cięgła głównego. W tym celu do zmniejszenia

odległości między parowozem i tendrem służył specjalne

sprzęgi (śruba rzymska) - rys. 6. Jeden koniec montowano

na specjalnie do tego celu zaprojektowanym sworzniu tendra

i specjalnym haku na skrzyni sprzęgowej parowozu. Dwóch

kompletów sprzęgów używano do ściśnięcia zderzaków i wysunięcia

sworznia cięgła. Niestety wiele odstawionych i zapomnianych

parowozów, a nawet parowozy pomniki są niekompetentnie

rozłączane poprzez przepalenie cięgła głównego. Powoduje,

to niemożność jego ponownego sprzęgnięcia, a wykonanie

nowego detalu jest kosztowne, bo w 2020 roku detal wyceniono

na około 5000 zł.

|

|

1.4.

Mechanizm napędowy i parorozdzielczy

W parowozach Pt47 wykorzystano maszynę parową bliźniaczą

o wewnętrznym wlocie pary, wyposażoną w wyrównywacze ciśnienia

systemu inż. Kazimierza Tatary i suwaki tłoczkowe. Rozwiązanie

to bezpośrednio zaadaptowano z parowozów Pt31, które również

funkcjonowało w parowozach serii Pu29.

|

|

Rys.

7. Układ ogólny stawideł parowozu Pt47.

|

|

Cylindry

parowe zawieszono po obu stronach ostoi przy użyciu 10

śrub M46H8 na każdy cylinder. W otwór cylindra wprasowano

tuleję cylindrową średnicy ⌀630mm. Rozwiązanie takie

pozwalało na wymianę tulei w przypadku uszkodzenia gładzi,

a nie wymianę całego cylindra. Na szczycie cylindra zabudowano

wyrównywacz ciśnienia inż. Tatary. Urządzenie to w korpusie

wyrównywacza posiadało dwa zawory, które podczas jazdy

bez pary podnosiły się i wyrównywały ciśnienie w przestrzeniach

zwrotnych skrzyni suwakowej. Pozwalało, to na zabudowę

suwaków stałych na trzonie suwakowym prowadzonym tuleją

suwakową ⌀320H9 uszczelnioną filcem.

Trzon tłokowy posiadał prowadzenie poprzez panewki na

obu pokrywach cylindrowych, które uszczelniono pierścieniem

filcowym i dławnicą składającą się z 4 zespołów pierścieni

komorowych. Tarcza tłokowa posiadała trzy pierścienie

uszczelniające. Trzon tłokowy po zmontowaniu docierano

z krzyżulcem jednoprowadnicowym smarowanym przy użyciu

smarownicy knotowej, której knot wykonano z przędzy bawełniano-wełnianej

o długości 1,2 mb! Na pokrywach cylindrowych zabudowano

sprężynowe zawory bezpieczeństwa zabezpieczające cylindry

przed wyrwaniem pokryw.

|

|

Rys. 8. Korbowód parowozu Pt47.

|

|

Korbowód

długości 3800 mm o profilu dwuteowym należał do dość długich,

jak na stosowane w parowozach PKP. Przednią głowę korbowodu

osadzono na sworzniu o średnicy ⌀120 mm z panewką

dzieloną z regulacją klinowo-śrubową. Tylna głowa również

posiada panewkę dzieloną z regulacją klinowo-śrubową osadzoną

na czopie korbowym średnicy ⌀180 mm. Górną przestrzeń

między półpanewkami wypełniono płytką smarną o wymiarach

10x20x160 mm wykonaną z filcu. Korbowód przed opadnięciem

na ziemię zabezpieczono pałąkiem przymocowanym do belki

krzyżulca. Dodatkowo wyposażono go w stopień ułatwiający

obsługę mechanizmu. Wiązary również posiadają panewki

dzielone i regulowane klinem połączone ze sobą przegubowo.

Panewki korbowodów i wiązarów wyposażono w smarownice

igłowe. Tylko przedni łeb korbowodu posiada smarownicę

grawitacyjną.

Układ ogólny stawideł prezentuje się typowo dla maszyn

powojennych z mechanizmem Heusingera z podwieszonym wodzidłem

suwakowym i nawrotnicą śrubową. Śrubę nastawnicy zlokalizowano

na wsporniku nastawnicy przymocowanym do kotła w budce

maszynisty. Długość drąga nastawnicy ustalano przy montażu

na gorącym kotle, gdyż w zależności od pomiaru jego długość

zmieniała się o ponad 20 mm. Spowodowane było to wydłużeniem

kotła z powodu nagrzania i zlokalizowaniu nastawnicy na

końcu kotła. Łożysko wału stawidła i jarzma usytuowano

na belce między poprzecznicami tworzącymi podstawę dla

blach wahliwych.

Punkty ruchome stawideł smarowane są przy użyciu różnych

rodzajów smarownic, jak knotowe i igłowe, których komory

otwierane są przez korki gwintowane lub grzybek zaworowy,

ale i otwarte smarownice znajdujące się w punktach nie

wymagających intensywnego smarowania. Smarowanie cylindra

i skrzyni suwakowej odbywało się przy użyciu smarownic

i centralnego smarowania z prasy smarnej.

|

|

2.

Kocioł parowozu

Kotły parowe parowozów serii Pt47 dla Fabloku budowały

Zakłady Babcock-Zieleniewski z Sosnowca. Dla parowozów

budowanych przez HCP część kotłów pochodzi z Sosnowca,

a część zbudował HCP. Zagadnienie to zostanie opisane

w dziale "historia" po rozbudowie i opracowaniu

materiałów źródłowych. W pierwszej fazie produkcji kotły

były nitowane, a dopiero w późniejszym czasie na szeroką

skalę wprowadzono spawanie. Ciśnienie robocze pary wynosiło

15 atmosfer, a próby wodnej 20 atmosfer. Całkowita długość

kotła bez otuliny i drzwi dymnicy wynosi 12 302 mm, najwyższa

wysokość od punktu podparcia stojaka do szczytu zbieralnika

pary 3 196 mm. Warto wspomnieć, że komin nie jest najwyższym

punktem kotła, bo jego górna krawędź od osi kotła znajduje

się w odległości 1 340 mm, a zbieralnika pary 1 441 mm

bez otuliny.

|

|

Rys. 9. Kocioł parowozu Pt47.

|

|

2.1.

Skrzynia ogniowa i stojak kotła parowozu

Skrzynię

ogniową wykonano ze stali, a nie z miedzi, jak to miało

miejsce w parowozach Pt31. Blachy skrzyni ogniowej miały

grubość 10 mm z wyjątkiem strony rur ogniowych 15 mm.

Sklepienie skrzyni ogniowej wykonano z pochyleniem w kierunku

tyłu parowozu wynoszącym 1:53,1. Dzięki temu parowóz podczas

jazdy na znacznych spadkach przy niskim poziomie wody

kotłowej utrzymywał minimalną wysokość poziomu wody na

całej długości sklepiania skrzyni ogniowej. Światło paleniska

wynosiło w osi podłużnej parowozu 2 784 mm i poprzecznej

1 616 mm, co dawało powierzchnię paleniska wynoszącą 4,5

m2.

Skrzynię ogniową usytuowano w stojaku kotła i połączono

ją wieńcem stopowym w dolnej części oraz wieńcem drzwiczkowym

wokół otworu drzwiczkowego, którego światło wynosiło 500

mm na 360 mm ograniczone promieniami 100 mm w narożach.

Ponadto ściany stojaka wykonane z blachy 16 mm połączono

zespórkami stałymi, ruchomymi, kotwami i kilkoma ściągami.

Licznie i równo rozmieszczone miały za zadanie utrzymywać

blachy w równych odległościach, które w wyniku zmian temperatury

pracowały doprowadzając do zrywania zespórek, a w jego

następstwie w skrajnych przypadkach nawet wydęć blach

skrzyni ogniowej. Przestrzeń między skrzynią ogniową,

a stojakiem tworzyła płaszcz wodny, którego grubość wynosiła

100 mm po bokach i od strony ściany drzwiczkowiej, a od

strony ściany podgardlanej 120 mm. Najniższy poziom wody

od sklepienia skrzyni ogniowej wynosił zgodnie z przepisami

100 mm.

|

|

Rys. 10. Stojak kotła parowozu Pt47 z widocznymi rurami

cyrkulacyjnymi, rusztami z mechanizmem i drzwiczkami paleniska.

|

|

Celem

poprawy cyrkulacji wody i podniesienia sprawności kotła

skrzynia ogniowa wyposażona została w trzy bezszwowe rury

cyrkulacyjne ⌀76/64mm zawalcowane w ścianach skrzyni

ogniowej i spawane. Celem ich oględzin i usuwania kamienia

kotłowego stojak wyposażono w specjalne wyczystki na ścianie

drzwiczkowej dobrze widoczne w budce maszynisty oraz na

ścianie podgardlanej. Dodatkowo rury pełniły funkcję podparcia

dla sklepienia wykonanego z cegły szamotowej, które miało

wydłużyć drogę spalin. Chroniąc również w ten sposób połączenie

rur ogniowych ze ścianą sitową przed działaniem wysokiej

temperatury oraz poprawić sprawność kotła.

Skrzynie ogniową zabezpieczono dwoma korkami topliwymi.

Korki posiadające gwint stożkowy 1:8 usytuowano w sklepieniu

skrzyni ogniowej. Na całej długości korka wykonano otwór

M10, który jest wylany stopem cyny i ołowiu. W przypadku

obniżenia poziomu wody poniżej dopuszczalnego w wyniku

działania wysokiej temperatury miało dojść do wytopienia

się stopu z wnętrza korka. W efekcie gwałtowne wypełnienie

wnętrza skrzyni ogniowej wodą i parą kotłową miało spowodować

ugaszenie ognia i "poinformowanie" obsługi parowozu

o zaistniałej sytuacji wykluczając możliwość dalszej eksploatacji

kotła. Należy pamiętać, że sytuacja ta jest wyjątkowo

niebezpieczna i w przypadku nieprawidłowej reakcji obsługi

parowozu poprzez próbę uzupełnienia poziomu wody kotłowej

i uruchomienie inżektora może doprowadzić do wybuchu kotła.

Całkowita długość paleniska wynosiła 2 804 mm, a jego

pochylenie ku przodowi wynosiło 1:12,588, co ułatwiało

równe zasilanie ruszt paleniska pomimo jego znacznej długości.

Stojak kotła wyposażono w jeden odmulacz zlokalizowany

w najniższym punkcie kotła po stronie wody tj. przy podstawie

ściany podgardlanej stojaka. Drugi odmulacz zlokalizowano

na walczaku.

|

|

2.2.

Walczak kotła parowozu

Walczak

kotła wykonano z blach grubości 18 mm tworzących dwa dzwona

o średnicy zewnętrznej ⌀1872mm pierwszy i ⌀1836

mm drugi. Długość całego walczaka od ściany sitowej do

skrzyni ogniowej wynosi 6100 mm, gdzie grubość ściany

sitowej wynosi aż 26 mm - rys. 11.

|

|

Rys. 11. Walczak kotła z widocznym fragmentem skrzyni

ogniowej i ścianą sitową oraz rurami ogniowymi.

|

|

W

walczaku znajduje się 40 płomienic średnicy ⌀143/134,5mm

i 113 płomieniówek średnicy ⌀55/50mm. Liczba płomienic

była większa o 2 sztuki względem kotła Pt31, co pozwoliło

zwiększyć powierzchnię ogrzewalną kotła o 5m2

i wprowadzenie dodatkowych elementów przegrzewacza o powierzchni

8m2 . Na dnie pierwszego dzwona zlokalizowano

zaniżenie dla gromadzenia się osadu kotłowego i odmulacz

na jego dnie.

|

|

2.3.

Dymnica kotła parowozu

Dymnice

wykonano z jednego dzwona średnicy zewnętrznej ⌀1980mm

z blachy grubości 15mm. Długość od pierścienia drzwi dymnicy

do ściany sitowej walczaka wynosi 2875mm. W osi podłużnej

kotła na szczycie dymnicy znajduje się komin średnicy

wewnętrznej ⌀595mm i wysokości 350mm.

Światło otworu drzwiowego wynosiło ⌀1662 mm i zamknięto

je drzwiami zawieszonymi na dwóch zawiasach. Drzwi, wzorem

Pt31, nie posiadały rygla centralnego, a 8 rygli umieszczonych

na ich obwodzie. W początkowej fazie eksploatacji drzwi

dymnicy posiadały przetłoczenie, które znikało w trakcie

wieloletniej eksploatacji i napraw lokomotyw w ZNTK Bydgoszcz.

Wynikało to z obniżenia kosztów ich produkcji poprzez

zmniejszenie pracochłonności. Dzięki tym działaniom racjonalizatorzy

otrzymali nagrody i dołączyli do grona dumnych przodowników

pracy PPR generujących oszczędności.

|

|

Rys. 12. Dymnica kotła parowozu z widocznymi rurami

parowymi i przegrzewaczem, kominem, stożkiem i siatkami

odiskiernymi.

|

|

Wewnątrz

dymnicy zlokalizowano stożek parowylotowy generujący ciąg

podczas pracy maszyny parowej. W przypadku postoju parowozu

poprawę produkcji pary przez kocioł miała generować dmuchawka.

Urządzenie będące rurą okalającą stożek parowy i posiadającą

kilkanaście otworów, które poprzez otwarcie dopływu pary

powodowało jej przepływ i sztuczny ciąg porywający spaliny

przez rury ogniowe z paleniska do komina. Porywanie gorących

kawałków węgla i innych zanieczyszczeń powstałych podczas

spalania węgla miały zmniejszać siatki odiskierne. Zgromadzony

w dymnicy lesz skrapiano wodą przy użyciu zakrapiacza.

W głębi wnętrza dymnicy na ścianie sitowej zawieszono

przegrzewacz pary Schmidta, którego zadaniem było przegrzanie

pary nasyconej do temperatury około 400°C i poprawę sprawności

parowozu. Należy też wspomnieć o rozcinaczu pary (nazywanym

też nożem), który zlokalizowano bezpośrednio nad stożkiem

parowylotowym, którego zadaniem było ukierunkowanie pary

w sposób bezpośrednio przekładający się na ciąg i sprawność

kotła. Ponadto dymnica musiała być szczelna, aby zapewnić

prawidłowy ciąg. Nieprawidłowe ustawienie rozcinacza i

nieszczelności dymnicy istotnie wpływają na produkcję

pary przez kocioł.

Z lewej strony dzwona dymnicy przewidziano wnękę, w której

powstała przestrzeń na powieszenie sprężarki powietrza

układu hamulcowego parowozu.

|

|

2.4.

Przepustnica

Przepustnicę zaworową parowozów Pt47 zlokalizowano

w zbieralniku pary na pierwszym dzwonie walczaka - rys.

13- odmiennie niż w Pt31, gdzie przepustnicę umieszczono

na drugim dzwonie. Zabieg ten pozwolił istotnie skrócić

długość rury komunikacyjnej łączącej zawór przepustnicy

z ścianą sitową. Zawór zbudowano z dwóch grzybków- małego

i dużego. Dwa grzybki pozwalały na zmniejszenie siły niezbędnej

do otwarcia zaworu obsługiwanego dźwignią z kabiny maszynisty,

której ruch generował obrót wału i dalej kolejną dźwignią

uniesienie małego grzybka, a za nim dużego. Dzięki temu

regulacja dopływu pary szczególnie przy rozruchu była

płynna i pod większą kontrolą, co było istotne przy rozruchu

szczególnie z ciężkimi pociągami.

|

|

Rys. 13. Przepustnica zabudowana w kotle parowozu

Pt47.

|

|

2.5.

Przegrzewacz pary

Wszystkie

parowozy budowy powojennej eksploatowane na PKP były już

maszynami na parę przegrzaną. Zastosowanie przegrzewacza

w uproszczeniu pozwalało podnieść moc maszyny parowej

przy jednoczesnym zaoszczędzeniu paliwa - wody i węgla.

Przegrzewacz składa się ze skrzyni przegrzewacza, która

znajduje się w dymnicy zabudowana przy jej sklepieniu

na ścianie sitowej. Posiada dwie komory pary przegrzanej

i nasyconej. Para nasycona dostaje się przez zawór przepustnicy

i rurę komunikacyjną do komory pary nasyconej, skąd elementami

przegrzewacza trafia do komory pary przegrzanej. Elementy

przegrzewacza, to rury poprowadzone wewnątrz płomienic,

gdzie para czterokrotnie kierowana jest przez ich wnętrze,

co pozwala w zależności od ciśnienia dwukrotnie podnieść

jej temperaturę i obniżyć wilgotność pary. Przegrzana

para z komory pary przegrzanej trafia dalej dwiema rurami

parowlotowymi do skrzyń suwakowych cylindrów parowych.

Poprzez dodatnie dwóch płomienic względem kotła parowozu

Pt31 ilość elementów przegrzewacza wzrosła do 40.

|

|

Rys. 14. Przegrzewacz pary wraz z rozmieszczeniem

elementów w rurach ogniowych.

|

|

2.6.

Centralna odbiornica pary

Centralna odbiornica pary, to zawory znajdujące się

w jednym korpusie i pozwalająca na sterowanie dopływu

pary do różnych urządzeń. Odbiornicę zamontowano w budce

na szczycie stojaka, a jej obsługę realizowano poprzez

pokrętła. Dostęp do prac utrzymaniowych ułatwiała dodatkowa

klapa w dachu. Centralna odbiornica posiadała w sobie

też zabudowany dodatkowy zawór odcinający, który w przypadku

konieczności naprawy dławnic zaworów umożliwiał pracę

bez konieczności wygaszenia kotła. Centralną odbiornicę

pary przedstawia rys. 15, gdzie każdy z zaworów służył

kolejno od lewej: dmuchawka, oświetlenie, podgrzewacz

smaru, pompa powietrzna, rozpylacz smaru.

|

|

Rys. 15. Centralna odbiornica pary.

|

|

2.7.

Zawory bezpieczeństwa

Głównym elementem zabezpieczającym kocioł parowozu

przed wzrostem ciśnienia pary w kotle powyżej dopuszczalnego

są zawory bezpieczeństwa. Na kotłach parowych stosowano

dwa zawory bezpieczeństwa wyskalowane na nieznacznie różniące

się wartości ciśnienia. W przypadku nagłego wzrostu ciśnienia

spowodowanego np. zamknięciem przepustnicy po intensywnej

pracy parowozu na podjeździe z mocno zasilonymi rusztami

lub odstawionego parowozu w lokomotywowni dochodziło do

otwarcia jednego zaworu. Otwarcie zaworu bezpieczeństwa

powoduje upuszczenie pary kotłowej do atmosfery, a w przypadku

dalszego wzrostu ciśnienia dochodzi do otwarcia drugiego

z zaworów. Parowozy serii Pt47 posiadały dwa zawory bezpieczeństwa

typu Pop-Coale zabudowane jeden za drugim w osi podłużnej

parowozu na stojaku kotła - rys. 16.

|

|

Rys. 16. Zawór bezpieczeństwa typu Pop-Coale.

|

|

|

2.8.

Drzwiczki palenistkowe

Drzwiczki

paleniskowe są niezwykle istotnym elementem kotła. W parowozach

serii Pt47 fabrycznie zastosowano drzwiczki otwierane

do wnętrza skrzyni ogniowej systemu Marcottiego. Posiadały

one dodatkowo kanały powietrzne, których prześwit regulowano

niewielkimi dźwigniami widocznymi na przedniej ścianie.

Na rys. 17 przedstawiono przedmiotowe drzwiczki, których

próżno było szukać na ponad 100 parowozach. Wynikało,

to z modernizacji kotłów Pt47 do mechanicznego podajnika

węgla, który zabudowywano razem z nowym systemem drzwiowym

dwuskrzydłowych drzwi rozchylanych na bok.

|

|

Rys. 17. Drzwiczki paleniskowe systemu Marcottiego.

|

|

2.9.

Popielnik

Popielnik zlokalizowany jest bezpośrednio pod rusztem

i połączony jest ze stojakiem. Jego konstrukcję zrekonstruowano

względem rozwiązania znanego z Pt31. Wyposażono go w boczne

klapy powietrzne otwierane z budki. Często przez ich otwarcie

na postoju wypłukiwano resztki szlaki z wnętrza popielnika,

co ułatwiało jego opróżnianie. Dobrze widoczne na rys.

18 klapy spustowe i ich dźwignie obsługowe uruchamiano

z zewnątrz parowozu podczas obsługi na kanale oczystkowym.

|

|

Rys. 18. Popielnik kotła parowozu Pt47.

|

|

3.

Osprzęt kotła

Dzięki urządzeniom umożliwiającym utrzymywanie wymaganego

poziomu wody i weryfikacji jego poziomu, czy sprawnej

gwizdawki parowej bez której parowóz nie może wyjechać

na szlak, kocioł jest pełnowartościowym urządzeniem. W

podrozdziale zamieszczono opis osprzętu stosowanego na

kotłach Pt47.

|

|

3.1.

Urządzenia zasilające kocioł

W wyniku pracy maszyny parowej następuje zużycie pary

produkowanej przez kocioł, a w konsekwencji spadek poziomu

wody w kotle. W celu utrzymania wymaganego poziomu wody

w kotłach parowozowych stosowano dwa rodzaje urządzeń

w postaci pomp tłokowych i inżektorów. Na PKP do powszechnego

użytku weszły te drugie, inżektory o różnej budowie, dzielące

się na dwie grupy tj. na parę świeżą i odlotową. Inżektor

dzięki układowi dysz, przez który przelatywała para kotłowa

powodował porawnie wody i podnosił jej ciśnienie powyżej

ciśnienia kotłowego, co pozwalało wtłoczyć ją do kotła.

Fabrycznie parowozy Pt47 otrzymały inżektor na parę odlotową

Metcalfa-Friedmanna ze strony lewej i inżektor ssący na

parę świeżą Strubego - rys. 19, po stronie prawej, który

z czasem został zastąpiony inżektorem ssącym systemu Nathana.

|

|

Rys. 19. Inżektor ssący systemu Strubego.

|

|

3.2.

Zawory zasilające

Urządzeniem bezpośrednio współpracującym z inżektorami

były zawory kotłowe. Każdy inżektor posiadał jeden zawór

kotłowy, który w jednym korpusie posiadał dwa zawory tj.

zawór zwrotny i odcinający. Zawór zwrotny był cały czas

zamknięty, a otwierał się automatycznie w przypadku podawania

do kotła świeżej wody, której ciśnienie było wyższe od

ciśnienia kotłowego. To różnica ciśnień powodowała otwarcie

się zaworu zwrotnego i automatyczne zamknięcie w przypadku

zakończenia pracy inżektora. Zawory zwrotne, jak i inżektory

ulegały uszkodzeniom dlatego każdy zawór zasilający miał

możliwość odcięcia zaworu i dawał możliwość jego bezpiecznej

naprawy. Kotły parowozów Pt47 posiadały dwa inżektory

i każdy z nich posiadał swój zawór kotłowy usytuowany

na pierwszym dzwonie walczaka w jego górnej części.

|

|

3.3.

Przyrządy wodowskazowe

Każdy kocioł dopuszczony do pracy na PKP musiał posiadać

dwa niezależne przyrządy wodowskazowe. Najbardziej rozpowszenione

i najmniej lubiane, to kurki probiercze dość problematyczne

w ekspalotacji. Razem z nimi jako drugi przyrząd stosowano

wodowskaz rurkowy. Fabrycznie parowozy Pt47 posiadały

właśnie te dwa przyrządy tj. jeden wodowskaz rurkowy po

stronie pomocnika - rys. 20a i trzy kurki probiercze po

stronie maszynisty - rys. 20b, jak to było na parowozach

Pt31. Z czasem wszystkie parowozy otrzymały dwa rurkowe

szkła wodowskazowe, które zapewniały większą wygodę pracy

i pewność wskazywanego poziomu wody. Trzecim przyrządem

były najnowocześniejsze wodowskazy Klingera, ale nigdy

nie znalazły zastosowania na kotłach ekspalotwanych na

parowozach serii Pt47.

|

|

Rys. 20a. Wodowskaz rurkowy kotła parowozu.

|

Rys.

20b. Kurki probiercze kotła parowozu.

Rys.

20b. Kurki probiercze kotła parowozu.

|

|

3.4.

Gwizdawka

Każdy pojazd trakcyjny musi posiadać sygnał dźwiękowy.

Fabrycznie Pt47 otrzymywały gwizdawkę parową typowa dla

parowozów budowy polskiej - rys. 22a. Gwizdawka ustawiona

na stojaku kotła bezpośrednio przed ścianą czołową budki

maszynisty uruchamiana była poprzez układ dźwigni uruchamianych

przez maszynistę parowozu. W trakcie eksploatacji zdarzały

się przypadki montowania wielotonowych syren pochodzących

z parowozów innych serii, jak np. Ty51, gdzie montowano

syreny od nr 61. Zabieg ten wdrażały planowe załogi podnosząc

prestiż swoich maszyn. Zabieg ten nie był prosty, bo wysokość

syreny była zdecydowanie wyższa od gwizdawki i wymagała

zabudowy wzdłuż osi poziomej kotła. Do tego wykonania

nowego układu dźwigni, gdyż układ dźwigni gwizdawki nie

pozwalał na wygenerowanie siły wystarczającej do otwarcia

grzybka syreny, którego powierzchnia działająca na parę

kotłową była większa.

|

|

Rys. 22a. Gwizdawka parowa.

|

Rys. 22b. Gwizdawka parowa 5-cio tonowa od Ty51-61. |

|

3.5. Piasecznica

Zbiornik piasecznicy zabudowano na dzwonie walczaka

zaraz za zbieralnikiem pary w jednej wspólnej obudowie.

Napędzana pneumatycznie z kabiny maszynisty. Rury dostarczały

piasek z przodu do kierunku jazdy wszystkich czterech

zestawów napędowych. Rury piaskowe dla kierunku jazdy

tyłem nie były zabudowane, gdyż niższa prędkość konstrykcyjna

dla jazdy tyłem nie pozwalała na eksplaotację z pełną

prędkością przy prowadzeniu pociągów pospiesznych.

|

|

3.6.

Mechaniczny podajnik węgla

Obsługa

ciężkich pociągów dalekobieżnych, gdzie brutto składu

i prędkość rozkładowa były wysokie, wymagały intensywnego

zasilania paleniska węglem. Powodowało to stosowanie drużyn

trzyosobowych w składzie mechanik, pomocnik i palacz,

gdzie dwaj ostatni często naprzemiennie obsługiwali palenisko.

Szybko, bo już w latach 50-tych, na parowozach Pt47 wprowadzono

mechaniczne podajniki węgla tzw. stockery. Urządzenie

posiadało niewielki silnik parowy obsługiwany zaworem

parowym z budki maszynisty. Silnik znajdował się w tendrze

parowozu i napędzał ślimak, który, zlokalizowany we wnęce

dna tendra wypełnionej węglem, przemieszczał go pod budką

maszynisty do kanałów zabudowanych na stojaku kotła. Tam

podawany na tzw. ladę przy użyciu pięciu indywidualnie

zasilanych parą dysz rozrzucał węgiel po rusztach paleniska.

Drzwi paleniska zostały wymienione z Marcotiego na rozchylane

dwuskrzydłowe na szeroką skalę stosowane w parowozach

serii Ol49, czy Ty51.

Urządzenie wymagało wprawy, aby równo "ścielić"

węgiel na rusztach. Na postoju nie można było go użytkować,

bo ilość pary służącej do rozrzutu węgla była zbyt duża,

aby dmuchawka mogła zassać ją rurami ogniowymi do komina.

Mogło to spowodować cofnięcie się ognia i poparzenie obsługi.

Konieczne było też stosowanie lepszych gatunków węgla

nie powodujących zablokowania ślimaka, czy zaszlakowanie

paleniska. Mimo to obsługa parowozu stała się mniej uciążliwa.

Montaż, a późniejszy demontaż i ponowny montaż stockerów

w trakcie pierwszych napraw głównych powodował ogromną

rotację kotłów między parowozami. Dzięki bezcennym notatkom

Władysława Chrapka możemy próbować ustalić numery parowozów,

które posiadały zabudowany stocker, a było ich 107 o numerach:

1, 2, 3, 5, 6, 8, 9, 12, 15, 16, 17, 19, 20, 22, 24, 25,

26, 27, 28, 29, 30, 31, 33, 35, 36, 42, 43, 44, 46, 48,

49, 52, 55, 56, 59, 60, 61, 62, 65, 66, 69, 70, 71, 72,

73, 75, 76, 77, 78, 79, 80, 81, 84, 85, 86, 87, 89, 91,

93, 94, 95, 96, 97, 98, 99, 100, 103, 106, 107, 113, 114,

115, 116, 117, 118, 119, 120, 124, 129, 132, 133, 135,

142, 143, 144, 145, 149, 151, 153, 154, 155, 158, 159,

160, 161, 163, 164, 165, 166, 168, 170, 173, 174, 175,

176, 177, 179. Zagadnienie mechanicznych podajników węgla

na parowozach Pt47 zostanie opisane szerzej w późniejszym

czasie.

|

|

4.

Hamulce parowozu

Parowozy serii Pt47 posiadały hamulec, który ze względu

na budowę można podzielić na dwie części- mechaniczną

generującą tarcie wstawek hamulcowych o obręcze w wyniku

działania układ dźwigni hamulcowych oraz pneumatyczną,

która zapewnia ciśnienie powietrza pozwalające wywrzeć

siłę na tłok cylindra hamulcowego i oddziaływanie na dźwignie

hamulca.

|

|

4.1.

Część mechaniczna hamulca parowozu

Hamowanie

odbywa się przez klocki hamulcowe wywierające nacisk na

obręcze i wzrastające tarcie. Klocki zawieszono jednostronnie

od przodu każdego zestawu kołowego napędowego. Wieszaki

w dolnej części połączono trójkątem hamulcowym i dalej

kolejno wszystkie trójkąty połączono cięgłami hamulcowymi.

Ostatni trójkąt połączony jest z wałem hamulcowym osadzonym

w ostoi parowozu przy użyciu panewek. Każda z nich posiada

swoją smarowniczkę knotową. Nad wałem znajduje się cylinder

hamulcowy 16" usytuowany w osi pionowej, który wywiera

nacisk na dźwignię wału. Zestawy kołowe toczne nie są

hamowane.

Nacisk generowany przez cylinder hamulcowy przy ciśnieniu

3,5 atmosfer, hamowania zwykłego, generuje 4 540 kg. W

przypadku hamowania nagłego i ciśnieniu 5 atmosfer siła

wzrasta do 6 475 kg. Powoduje to, że nacisk na klocki

przy hamowaniu nagłym wynosi sumarycznie 63,5 tony dla

wszystkich ośmiu klocków. Wartości te dotyczą klocków

i obręczy nowych. Z kolei w przypadku elementów zużytych

i już znacznie dotartych wartość nacisku wzrasta do 65,3

tony.

W przypadku wyluzowania hamulca i opróżnienia cylindra

hamulcowego z powietrza cofnięcie układu zapewniają dwie

sprężyny odciągowe hamulca. Zapewniają one odciągnięcie

dźwigni wału hamulca w stronę cylindra, jego cofnięcie,

a przez to odsunięcie klocków hamulcowych od obręczy.

Hamulec ręczny w postaci śrubowej zabudowano na ścianie

tendra bez względu na typ tendra.

|

|

Rys.

23. Układ dźwigni hamulca parowozu wraz z cylindrem

hamulcowym.

|

|

4.2.

Część pneumatyczna hamulca parowozu

Sercem

układu hamulca powietrznego Westinghousa jest pompa powietrzna

napędzana parą, a nazywana popularnie sprężarką, która

na Pt47 występowała w dwóch wersjach- trzycylindrowej

typu H11a3 oraz wydajniejszej czterocylindrowej typu H11a4.

Poza zasilaniem układu hamulcowego w sprężone powietrze

sprężarka zapewniała powietrze przedmuchiwaczom płomieniówek

od strony paleniska oraz do obsługi piasecznic.

Układ hamulcowy oparto o kran główny maszynisty typu Knorr,

kran dodatkowy, zawór rozrządczy, regulator ciśnienia

pompy, zawór bezpieczeństwa, dwa zbiorniki główne o pojemności

400 litrów, zbiornik pomocniczy 100 litrów i zbiornik

wyrównawczy 14 litrów.

|

|

5.

Pozostałe urządzenia parowozu

Parowóz posiada też inne urządzenia i elementy, których

nie można zakwalifikować do powyższych grup, jak budka

maszynsity, oświetlenie, prędkościomierz, czy siedzenia

dla drużyny parowozowej. Kilka słów o nich w rozdziale

5.

|

|

5.1.

Budka maszynsity parowozu

W Ministerstwie Komunikacji trwały dyskusje co do

typu budki. Ostatecznie zastosowano budkę zamkniętą, a

nie otwartą, jak było w parowozach Pt31 z drzwiami otwieranymi

do środka po obu stronach. Szyberdach był rozwiązaniem

znanym na wielu parowozach PKP. Dodatkowo w dachu zabudowana

została klapa ułatwiająca prace przy głównej odbiornicy

pary zabudowanej na szczycie stojaka. Podłoga wykonana

była z desek i umożliwiała swobodny dostęp do wszystkich

punktów w budce. Wnęka przewidziana dla pobierania węgla

zabezpieczona była fartuchem brezentowym. Ograniczał on

zawirowania powietrza w budce, a przez to i zapylenie,

poprawiając tym samym warunki pracy w trudncyh warunkach

atmosferycznych.

|

|

Rys.

24. Budka maszynisty parowozu Pt47.

|

|

Drzwi

do kabiny były trzy. Dwoje bocznych- umożliwiające wejście

bezpośrednio z poziomu gruntu oraz jedne po stronie pomocnika

maszynisty umożliwiające wyjście na pomost rewizyjny kotła.

Po stronie maszynisty drzwi nie było, a uchylne okno.

Po obu stronach budki znajdowały się też okna stałe przednie

i przesuwne tylne. Fabrycznie parowozy serii Pt47 posiadały

siedzenia znane raczej z tendrzeków, jak TKt48. Okrągłe

siedzenie przymocowane obrotowo na wsporniku do ściany

budki miało zabudowaną spreżynę amortyzującą wstrząsy

podczas jazdy. Dziś praktycznie wszystkie parowozy beztendrowe

PKP posiadają drewniane skrzynie z oparciem.

|

|

Rys. 25. Siedzenie stosowane fabrycznie w parowaoch

Pt47.

|

|

5.2.

Oświetlenie parowozu

Zastosowano oświetlenie elektryczne, którego źródło

energii pochodziło bezpośrednio z turboprądnicy parowej

napędzanej parą od 5 do 16 atm, której para wylotowa posiadała

ciśnienie najwyżej 1,5 atm. Pozwalało to uzyskać napięcie

25 wolt i moc 0,5 kW. Turbina ustawiona na pomoście z

prawej strony kotła bezpośrednio przed budką parowozu

uruchamiana była zaworem parowym z budki maszynisty. Oświetleniem

sterowano z tablicy rozdzielczej zabudowanej na suficie

bezpośrednio nad maszynistą parowozu. Ze względu na różne

ciśnienie pary i zapotrzebowanie w moc, ciśnienie pary

dochodzącj z kotła regulowane było przy pomocy suwaka

rozrządu.

Instalacja rozprowadzona po parowozie przy pomocy rurek

i skrzynek rozgałęźnych z napisem "Światło"

na pokrywie zapewniała zasilanie lamp- sufitowych budki

parowozu i tendra, przy wodowskazie i szybkościomierzu,

korbowodowych, rozdzielacza i reflektorów.

|

|

Rys. 26. Instalacja elektryczna i trubina parowozu

Pt47.

|

|

5.3.

Ogrzewanie

Ogrzewanie

pociągu zapewniano przez zawór przełączający w budce maszynisty

po lewej stronie kotła. Pomocnik otwierał zawór i przy

użyciu manometru kontrolował ciśnienie pary w instalacji

ogrzewania, które wynosiło do 4 atm. W całym składzie

pociągu wszystkie zawory na belkach zderzakowych łączących

parowóz i kolejne wagony były otwarte i połączone sprzęgiem

ogrzewania. Na ostatnim wagonie zawór był ustawiony w

pozycji półotwartej, co powodowało obfite parowanie o

natężeniu zależnym od ciśnienia podanego przez pomocnika.

Przy niskich temperaturach, kiedy dodatkowo parowały zawory

odwadniające sprzęgów i wagonów, cały pociąg potrafił

stać w peronach spowity kłębami pary. Widok był bardzo

efektowny.

|

|

5.6.

Prędkościomierz parowozu

Opis w opracowaniu.

|

|

Rys.

27. Prędkościomierz z mechanizmem napędzającym.

|

|

5.7.

Układ SHP

Wraz z rozwojem techniki kolejowej również na parowozach

zaczęto montować urządzenia SHP. Parowozy wyposażano jednopunktowo

w elektromagnes znajdujący się zawsze po stronie prawej

parowozu. Układ zasilany z turbogeneratora nie był w pełni

funkcjonalnym i znanym z dzisiejszych lokomotyw. Posiadał

czuwak i buczek, który w przypadku przekroczenia wymaganego

czasu na reakcję maszynisty, wdrażał hamowanie. Elektrozawór

upuszczał powietrze z przewodu, co powodowało wdrożenie

hamowania nagłego, ale nie odcinał dopływu pary do maszyny

parowej. Funkcji tej nigdy nie wdrożono na żadnym parowozie

PKP. Było to znane na parowozach zachodnich takich serii

jak francuska 231, czy niemiecka 01 lub zmodernizowanej

wersji 012. Przy użyciu siłownika pneumatycznego, w przypadku

nie zbicia czuwaka, następowało otwarcie dopływu powietrza

do siłownika, który powodował zamknięcie dźwigni przepustnicy.

|

|

6.

Tendry eksplaotowane z parowozami Pt47

Budowa

parowozów w powojennej Polsce postępowała stosunkowo szybko.

Już w 1948 roku na PKP przekazano 29 parowozów Pt47 do

ruchu. Nowa konstrukcja tendra polskiej budowy serii 33D48

produkowana w Pafawagu jeszcze długo nie zaspokoi występującego

zapotrzebowania. Koncepcja rekonstrukcji tendra 32D29

stosowana w parowozach Pt31 z wózkami Diamonda została

odrzucona i aby nowe parowozy nie stały. Podjęta została

decyzja o dostosowaniu tendrów poniemieckich parowozów

serii Pm2 i Ty4 oczekujących napraw lub odbudowy. Poniemieckie

tendry, to głównie skrzyniowe konstrukcje 2'2'T34,

które nosiły na PKP oznaczenie 34D44. Jednak konstrukcja

przystosowana do łączenia z parowozami z otwartą budką

wymagała przebudowy i w jej wyniku powstały tendry 34D48

stosowane dość powszechnie z parowozami Pt47. Tendry pozyskiwano

wśród parowozów Pm2 i Ty4, które oczekiwały napraw. Znajdowały

się wśród nich również maszyny posiadające starszy typ

tendra tj. 2'2'T32 będący starszą konstrukcją nitowaną

z łożyskami ślizgowymi. Tendry te na PKP oznaczono serią

32D2, jednak po ich dostosowaniu do jazdy z Pt47 posiadającą

budkę zamkniętą również otrzymywały oznaczenie 34D48.

Powstawał pewien bałagan i brak rozróżnienia tendrów poprzez

oznaczenie serii. Jednym z takich parowozów jest Pt47-38

grającym w kultowym filmie "Człowiek na torze",

który posiada właśnie tender typu 2'2'T32, ale po rekonstrukcji

oznaczony, jako 34D48 o numerze 91.

|

|

Fot.

1. Pt47-125 z tendrem 32D47 na terenie fabryki HCP.

|

Fot.

2. Tendrem 33D48-8 z Pt47-171 w Kościerzynie.

Fot.

2. Tendrem 33D48-8 z Pt47-171 w Kościerzynie. |

|

Działanie to miało być doraźnym i wymagało wprowadzenia

ostatecznego rozwiązania problemów zawirowań związanych

z brakiem tendrów. Dlatego równolegle trwały prace polegające

na dostosowaniu konstrukcji tendra beczkowego oznaczonego

serią 32D47 do parowozów Pt47. Wśród parowozów

wyposażonych w takie tendry odnotować można Pt47-110 i

Pt47-125 - fot. 1, które już mury fabryki HCP opuściły

z takimi tendrami. Eksploatacja wykazała szereg nieprawidłowości,

jak niespokojność biegu przy niskim poziomie wody, czy

zawirowań powietrza przy dużych prędkościach spowodowanych

konstrukcją. Koncepcja ostała porzucona i w latach późniejszych

tendry beczkowe Pt47 trafiły do innych serii parowozów.

Z

czasem brak tendrów i skala problemu narastała. Produkcja

parowozów wyprzedziła dostawy tendrów, przez co parowozy

przydzielone do swoich lokomotywowni oczekiwały w zapasie

na swoje tendry. Przykładowo oddane w styczniu 1950 roku

do MD Iława parowozy Pt47-87 i Pt47-88 musiały czekać

na swoje przydziały. Pierwszym tendrem polskiej konstrukcji

zbudowany w listopadzie 1949 roku przez Pafawag Wrocław

dla Pt47 był tender serii 33D48 - fot. 2. Maszyniści

tendry nazywali... trumnami i ich nie lubili, ponieważ

posiadały wózki na łożyskach ślizgowych. Wprowadzona konstrukcja

miała tendencję do grzania, przez co zdarzało się wytapianie

panewek przy dużych prędkościach. Zachował się tylko jeden

tender oryginalnej budowy tj. 33D48-7

z Pt47-152 w Chabówce.

W

wyniku wyposażania parowozów w mechaniczne podajniki węgla

tzw. stoker, którego maszyna parowa zabudowana była w

tendrze powodowała zmianę objętości skrzyni wodnej i zmianę

oznaczeń. Tendry poniemieckie 34D48 w wyniku modernizacji

oznaczano serią 27D48 - fot. 3. Jedynym zachowanym

parowozem z takim tendrem jeszcze na oryginalnych wózkach

jest

z Pt47-1 w Łodzi,

która stoi z tendrem 27D48-1.

Niefortunnie polskie tendry 33D48 w wyniku wyposażenia

w mechaniczny podajnik węgla również oznaczano serią 27D48

- fot. 4. Powstał

kolejny bałagan z oznaczeniem dwóch różnych tendrów tą

samą serią. Zachowały się trzy takie tendry z Pt47-112

w Wolsztynie i Pt47-28 w Jaworzynie Śląskiej oraz 27D48-94

z Pt47-20 we Wrocławiu.

|

|

Fot.

3. Tender 27D48 z Pt47-1 w Łodzi.

|

Fot.

4. Tender 27D48 z Pt47-112.

Fot.

4. Tender 27D48 z Pt47-112. |

|

Od 1974 w ZNTK Bydgoszcz tendry polskie i poniemieckie

przechodziły modernizacje. Tendry polskie 33D48 i 27D48

od 1974 do 1976 roku w wyniku wad konstrukcyjnych wózków

i częstego wytapiania panewek osiowych przechodziły modernizacje

polegającą na wymianie wózków. Nowa konstrukcja posiadała

łożyska toczne z jednoczesną zmianą usprężynowania. Produkcja

wózków również realizowana przez ZNTK Bydgoszcz przebiegała

systematycznie, jednak pomimo modernizacji tendry nie

otrzymały zmiany oznaczenia. Należy też wspomnieć, że

do dziś zachował się jeden tender 33D48 z wózkami starego

typu z parowozem Pt47-152 w Chabówce z tendrem 33D48-7,

a liczba zmodernizowanych jest znacznie większa 33D48-8

z Pt47-171 w Kościerzynie (fałszywy numer 100), 33D48-11

z Pt47-121 w Kostrzynie, 33D48-20 z Pt47-13 w Skarżysku-Kamiennej,

33D48-21 z Pt47-93 w Karsznicach.

W

tym samym czasie tendry poniemieckie również przeszły

modernizacje. Zmianie uległy zbiorniki wody, otwory wlewowe,

skrzynia węglowa i tendry również otrzymały wózki nowego

typu. W efekcie, aby odróżnić zmodernizowane tendry zmieniono

ich oznaczenie z 34D48 na 34D74 - fot. 5 dla tendrów

bez mechanicznego podajnika węgla i z 27D48 będącym tendrem

poniemieckim ze stockrem na 27D74. Szkoda, że analogicznej

zmiany w oznaczeniach tendrów nie wprowadzono w polskich

konstrukcjach. Z poniemieckim tendrem 27D74 zachował

się jeden parowóz tj. Pt47-155 błędnie oznaczony, jaki

78 w Jaworzynie Śląskiej z tendrem 27D74-48. Tendrów 34D74

zachowało się zdecydowanie więcej: 34D74-39 z Pt47-157

w Lublinie, 34D74-42 z Pt47-65 w Wolsztynie, 34D74-45

z Pt47-50 w Pyskowicach, 34D74-41 z Pt47-14 w Stargardzie

Szczecińskim, 34D74-54 z Pt47-104 w Warszawie, 34D74-??

z Pt47-101 w Jarocinie, 34D74-22 z Pt47-106 w Wolsztynie,

który jest nieprawidłowo oznacozny, jako 27D74. Te błędy

w oznaczeniach tylko potwierdzają liczne rotacje i bałagan

związany z różnymi typami i ich oznaczeniami na PKP.

|

Fot.

5. Tender 34D74-42 z parowozem Pt47-65. |

Fot. 6. Tender 25D49 z parowozem Pt47-112. |

|

|

Warto również wspomnieć, że w wyniku różnych sytuacji

i zawirowań zdarzały się dziwne sytuacje. Przykładowo

tendry 27D48 przez pewien czas oznaczano serią 26D48.

Wynikało, to z zaokrąglenia wartości pojemności skrzyni

wodnej w górę do pełnej wartości w metrach. Znane są fotografie

tych tendrów z oznaczeniem 26D48 i przytoczyć tutaj można

parowóz Pt47-24 z poniemieckim tendrem wyposażonym w stocker

oznaczony jako 26D48-56. Do bałaganu dołożyć nożna kolejny

tender 26D48-14 wyposażony również w stocker, ale produkcji

Pafawagu z parowozem Pt47-25.

Z powodu braku tendrów zdarzały się też takie anomalia,

jak zestawianie parowozów Pt47 z tendrami jeszcze innych

serii, co było już rzadkością. Przykładowo dwa parowozy

Pt47 jeździły z tendrami 26D5 pochodzącymi od parowozów

serii Ty5. Ciekawostką jest fotografia parowozu Pt47 z

takim tendrem w MD Szczecin jeszcze w 1972 roku!

W

XXI wieku krótkim epizodem było też sprzęganie parowozów

Pt47-65 i Pt47-112 z tendrem serii 25D49 pochodzącym

od parowozu Ol49 - fot. 6. Parowozy serii Pt47 nie mogły

być obracane na obrotnicy parowozowni w Wolsztynie. Zabieg

ten umożliwił to, oraz zamykanie w okresie zimowym w hali,

gdzie pełnił funkcję grzejki. Niestety różnica wysokości

sprzęgów tendra i parowozu powodowała niewłaściwą współpracę

obu pojazdów i ich uszkodzenia. Zakres późniejszych napraw

wzrastał i w efekcie parowóz Pt47-65 odbudowany przez

skansen w Chabówce wymagał większego nakładu pracy, a

po naprawie otrzymał już prawidłowy tender 34D74-42.

|

|

Zestawienie tendrów:

|

Seria

tendra:

|

34D48

|

27D48

|

34D74

|

27D74

|

33D48

|

27D48

|

|

Producent:

|

DR

|

DR

|

ZNTK

Bydgoszcz

|

ZNTK

Bydgoszcz

|

Pafawag

Wrocław

|

Pafawag

Wrocław

|

|

Pojemność

skrzyni wodnej:

|

34m3

|

27m3

|

34m3

|

27m3

|

33m3

|

27m3

|

|

Pojemność

skrzyni węglowej:

|

10t

|

10t

|

10t

|

10t

|

17t

|

17t

|

|

Masa

w stanie próżnym:

|

29,9t

|

|

|

|

27,9t

|

|

|

Masa

w stanie załadowanym:

|

74,2t

|

|

|

|

77,9t

|

|

|

Długość

tendra z parowozem:

|

23

835 mm

|

23

835 mm

|

23

835 mm

|

23

835 mm

|

24

255 mm

|

24

255 mm

|

|

Długość

tendra:

|

8

645 mm

|

8

645 mm

|

8

645 mm

|

8

645 mm

|

9

130 mm

|

9

130 mm

|

|

Posiadanie

stockera:

|

nie

|

tak

|

nie

|

tak

|

nie

|

tak

|

|

Opracował:

Grzegorz Radliński, dnia 9.10.2022

_________________________________________________

Literatura:

-

-

Podręcznik

maszynsity parowozowego. Teobald Neumann

-

Parowozy

normalnotorowe produkcji polskiej. Bogdan Pokropiński.

Wydawnictwo Komunikacji i Łączności 2007

-

Atlas

lokomotyw. Paweł Terczyński Wydawnictwo: PKMK

Poznań 2002

- Świat

kolei 4/2005.

- Świat

kolei 7/2012. Ostatnie parowozy Północnej DOKP.

Paweł Terczyński.

- Świat

kolei 5/2016. Parowóz serii Pt47. Paweł Terczyński.

- Świat

kolei 5/2016. Naprawa główna parowozu Pt47-65. Andrzej

Nowak.

- forum.modelarstwo.info

- polskieparowozy.pl

- parowozy.net

- polskieparowozy.pl

- pl.wikipedia.org

- materiały

własne

|

|

|